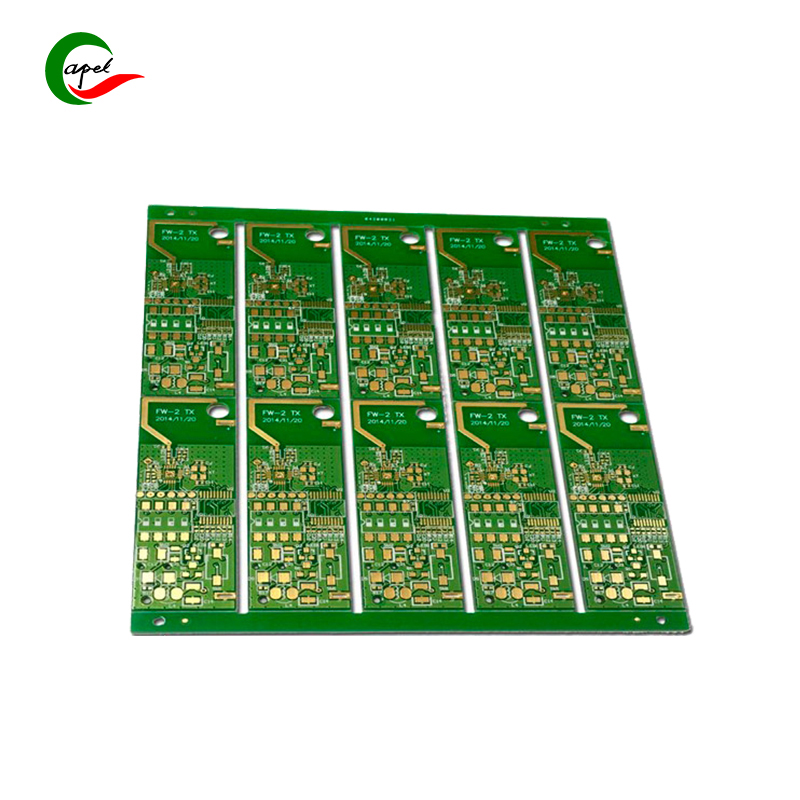

6層PCB回路基板ラピッドPCBプロトタイピングPCBメーカー中国

PCB プロセス能力

| いいえ。 | プロジェクト | テクニカル指標 |

| 1 | 層 | 1-60(レイヤー) |

| 2 | 最大処理領域 | 545×622mm |

| 3 | 最小板厚 | 4(層)0.40mm |

| 6(層) 0.60mm | ||

| 8(層)0.8mm | ||

| 10(層)1.0mm | ||

| 4 | 最小線幅 | 0.0762mm |

| 5 | 最小間隔 | 0.0762mm |

| 6 | 最小機械絞り | 0.15mm |

| 7 | 穴壁の銅の厚さ | 0.015mm |

| 8 | 金属化された開口公差 | ±0.05mm |

| 9 | 非金属化開口公差 | ±0.025mm |

| 10 | 穴の公差 | ±0.05mm |

| 11 | 寸法許容差 | ±0.076mm |

| 12 | 最小はんだブリッジ | 0.08mm |

| 13 | 絶縁抵抗 | 1E+12Ω(ノーマル) |

| 14 | 板厚比 | 1:10 |

| 15 | 熱衝撃 | 288℃(10秒間に4回) |

| 16 | 歪んで曲がってしまった | ≤0.7% |

| 17 | 耐電圧強度 | >1.3KV/mm |

| 18 | 耐剥離強度 | 1.4N/mm |

| 19 | ソルダーレジスト硬度 | ≥6時間 |

| 20 | 難燃性 | 94V-0 |

| 21 | インピーダンス制御 | ±5% |

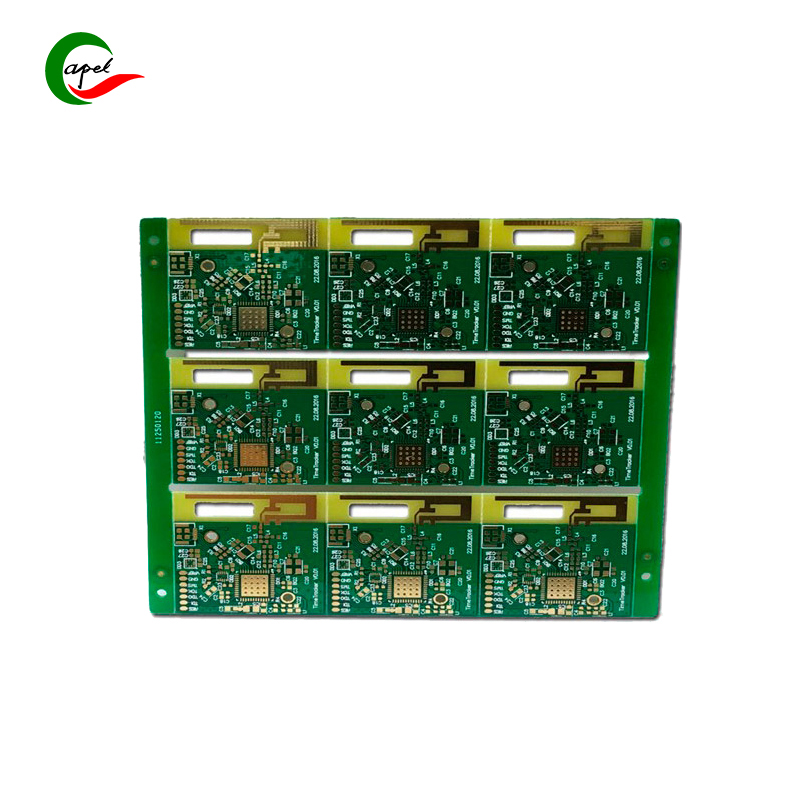

当社は15年の経験と専門性を活かしてPCB回路基板のプロトタイプを作成します。

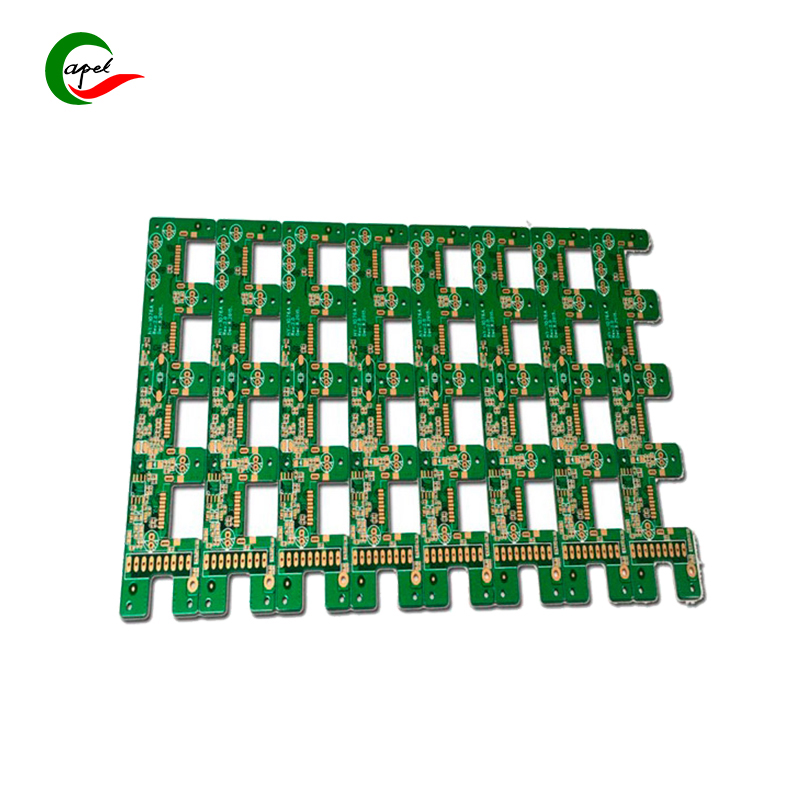

4層フレックスリジッドボード

8層リジッドフレックスPCB

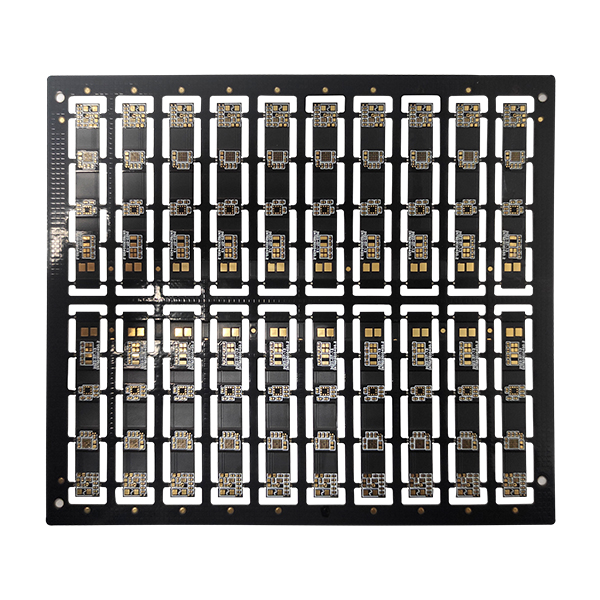

8層HDI PCB

試験検査装置

顕微鏡検査

AOI検査

2D テスト

インピーダンス試験

RoHS試験

フライングプローブ

横型試験機

曲げ試験片

当社のPCB回路基板試作サービス

。プリセールスおよびアフターセールスの技術サポートを提供します。

。最大 40 層のカスタム、1 ~ 2 日の迅速な対応で信頼性の高いプロトタイピング、コンポーネント調達、SMT アセンブリ。

。医療機器、産業用制御、自動車、航空、セキュリティ、IOT、UAV、通信などの両方に対応します。

。当社のエンジニアと研究者のチームは、正確かつプロフェッショナリズムを持ってお客様の要件を満たすことに専念しています。

6 層回路基板のプルーフにおいて、経験豊富で強力なメーカーを選択する方法。

1. 口コミ・評価を参考にする:メーカーに対する他のお客様の評価・口コミを理解します。

関連情報は、オンライン フォーラム、ソーシャル メディア、専門プラットフォームでレビューやフィードバックを検索することで入手できます。確かな評判と長年の経験を持つ人材を探してください。

2. 経験と専門知識: メーカーが 6 層回路基板の製造において豊富な経験と専門知識を持っていることを確認してください。

業界での勤続年数や完了したプロジェクトの数など、彼らの歴史と背景について学びましょう。

3. 技術的能力と設備: メーカーが 6 層回路基板を製造するための高度な設備と技術を持っているかどうかを確認します。

お客様の要件を確実に満たすために、複雑な基板や高密度アセンブリを製造する同社の能力について学びましょう。

4. 品質管理: メーカーの品質管理システムとプロセスを理解します。 ISO 9001品質管理システムを導入しているかどうかなど、製品の品質を保証するための厳格な品質管理基準と適切な試験設備を備えていますか。

5. 信頼性と納品可能性: サプライヤーの信頼性と納品可能性を評価します。プロジェクトを時間通りに完了し、正確な納期を提示できるか。遅延や予期せぬ事態に備えた緊急バックアップ計画があるかどうかを尋ねます。

6. 既存の顧客と話す: 可能であれば、サプライヤーの既存の顧客と話をします。協力実績や満足度、メーカーの取り組み姿勢や対応スピードなどを知ることができます。

7. メーカーとのインタビューまたはコミュニケーション: 潜在的なメーカーとのインタビューまたはコミュニケーションを実施し、校正要件と技術要件について尋ねます。彼らがあなたに必要な経験と力を持っているかどうかを判断するために、彼らの答えと説明が正確か、専門的で満足のいくものであるかどうかを観察してください。

8. 価格とサービス: 最後に、価格とアフターサービスを総合的に検討します。価格がリーズナブルであることを確認し、技術相談、生産追跡、問題解決などの適切なアフターサポートを提供します。

6層PCB回路基板のプルーフィングプロセス

1. 回路図とレイアウトを設計します。まず、回路設計要件に従って回路図とレイアウトを設計します。これは、基板の寸法、配線ルール、デバイスの配置などを決定する上で重要なステップです。

2. 回路基板ファイルの作成: PCB 設計ソフトウェアを使用して、回路図とレイアウトを回路基板ファイルに変換します。

これらのファイルには通常、ガーバー ファイル、ドリル ファイル、ソルダーマスク ファイルなどが含まれます。

3. 設計の検証: 回路基板が製造される前に、回路設計が検証されます。回路シミュレーションと DFM (製造容易性設計) 解析を実行することで、基板設計にエラーや製造性の問題がないことを確認します。

4. 注文の提出: 基板ドキュメントおよび対応する製造要件を基板メーカーに提出します。通常、ファイル形式、回路基板の材料、層の数、パッド要件、はんだマスクの色、シルクスクリーン要件、プロセス要件などを提供する必要があります。

5. 回路基板の製造: 回路基板メーカーは、提供された文書に従って製造します。

これには、薄膜を使用したプリント基板パターンの作成、化学エッチングまたは機械加工による不要な銅層の除去、穴あけ、銅めっき、オーバーレイ (パッド、はんだマスク、シルクスクリーン)、ダイシングおよびその他のプロセスが含まれます。

6. 機能テストの実施: 製造された単体基板の機能テストを実施し、正常に動作することを確認します。

7. 回路基板を組み立てます。機能テストまたは実用化のために、回路基板を対応する機器に取り付けます。

8. 校正結果の評価: 校正回路基板を受け取った後、総合的な評価を実施します。

回路基板の外観とサイズが要件を満たしているかどうかを確認し、パッドと溶接の品質を確認し、回路基板の性能と機能が正常であるかどうかをテストします。

9. 修正・最適化:評価結果に応じて必要な修正・最適化を行います。

回路基板に問題があることが判明した場合、または改善が必要な場合は、それに応じて設計ファイルを変更できます。

10. 再校正: 回路基板に大量の変更がある場合、または複数回の繰り返しが必要な場合は、再校正を実行できます。

前のプロセスを繰り返し、生産のためにファイルを再度工場に送信し、再度評価して修正します。

11. 量産:回路基板の設計と性能が満足できる場合、量産が可能です。メーカーは最終設計ファイルに従って回路基板を生産し、顧客に供給します。

12. サプライ チェーンの追跡と管理: 校正および大量生産プロセス全体を通じてサプライ チェーンを追跡および管理することは非常に重要です。

材料の供給を保証し、生産の進捗状況や物流手配などをタイムリーに更新し、回路基板の納期厳守を保証します。