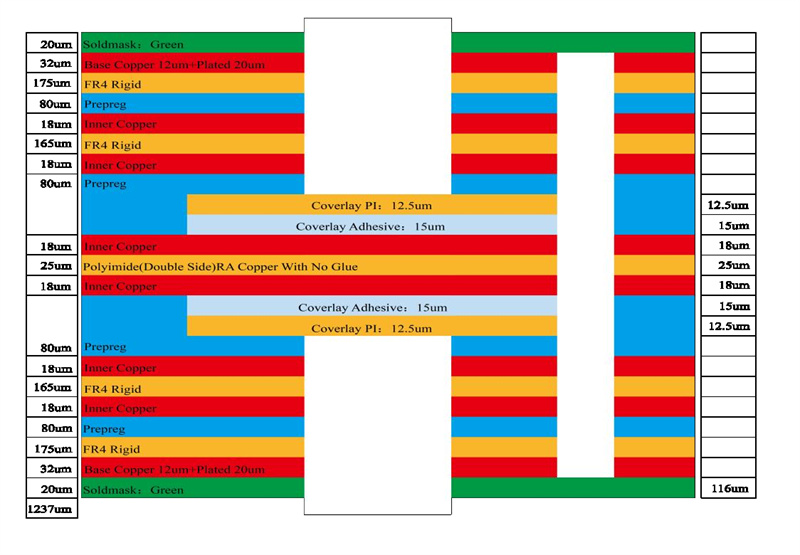

自動車向け 6 層高密度多層フレキシブル基板のクイックターン PCB プロトタイピング

仕様

| カテゴリ | プロセス能力 | カテゴリ | プロセス能力 |

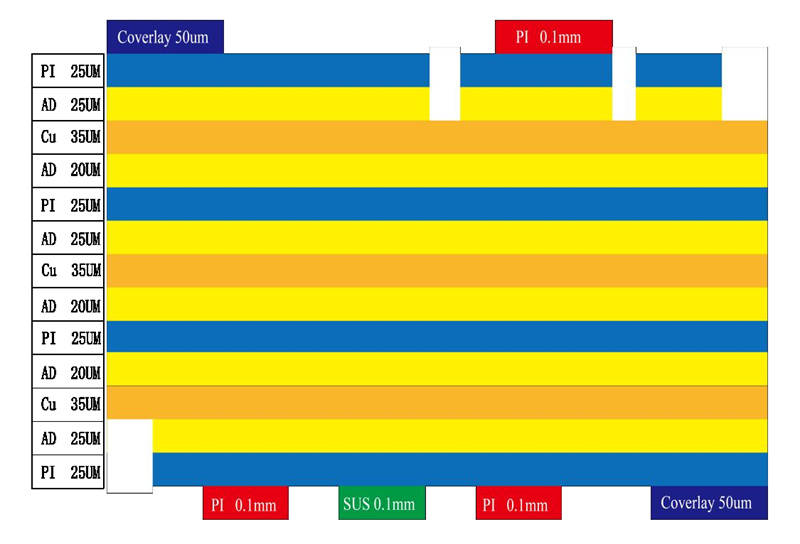

| 生産タイプ | 単層FPC / 二層FPC 多層FPC / アルミPCB リジッドフレックス PCB | 層数 | 1~16層FPC 2~16層リジッドフレックスPCB HDI プリント基板 |

| 最大製造サイズ | 単層FPC 4000mm ダブルレイヤーFPC 1200mm 多層FPC 750mm リジッドフレックス PCB 750mm | 絶縁層 厚さ | 27.5μm /37.5/ 50μm /65/ 75μm / 100μm / 125μm / 150μm |

| 板厚 | FPC 0.06mm~0.4mm リジッドフレックス PCB 0.25 ~ 6.0mm | PTHの耐性 サイズ | ±0.075mm |

| 表面仕上げ | イマージョンゴールド/イマージョン 銀/金メッキ/錫メッキ/OSP | 補強材 | FR4 / PI / PET / SUS / PSA/Alu |

| 半円オリフィスサイズ | 最小0.4mm | 最小行間/幅 | 0.045mm/0.045mm |

| 厚さの許容差 | ±0.03mm | インピーダンス | 50Ω~120Ω |

| 銅箔の厚さ | 9μm/12μm/18μm/35μm/70μm/100μm | インピーダンス 制御された 許容範囲 | ±10% |

| NPTHの耐性 サイズ | ±0.05mm | 最小フラッシュ幅 | 0.80mm |

| 最小ビアホール | 0.1mm | 埋め込む 標準 | GB / IPC-650 / IPC-6012 / IPC-6013II / IPC-6013III |

当社は15年の経験と専門性を備えた多層フレキシブル基板を製造しています。

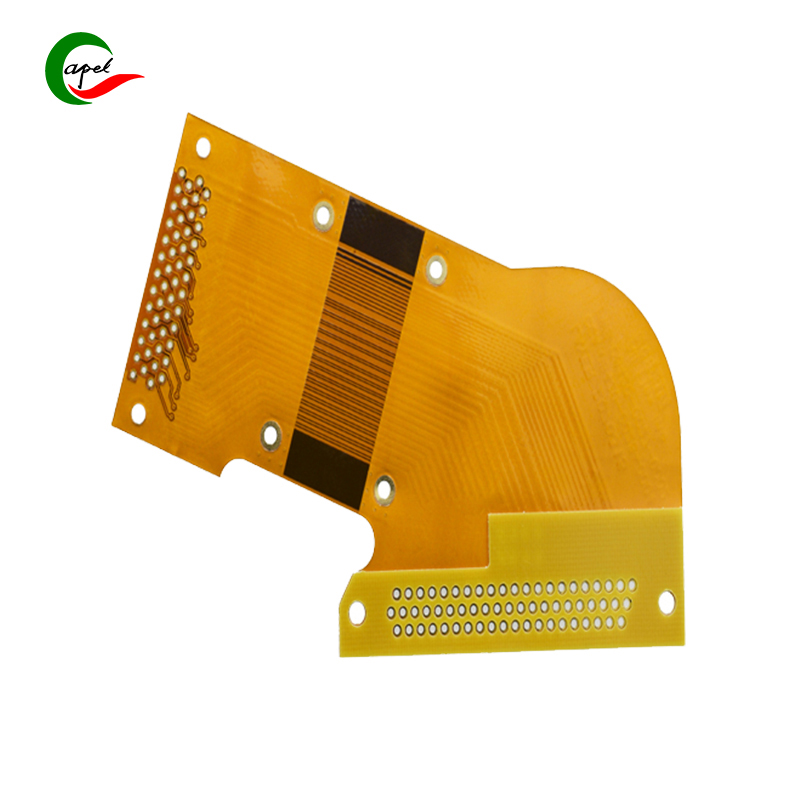

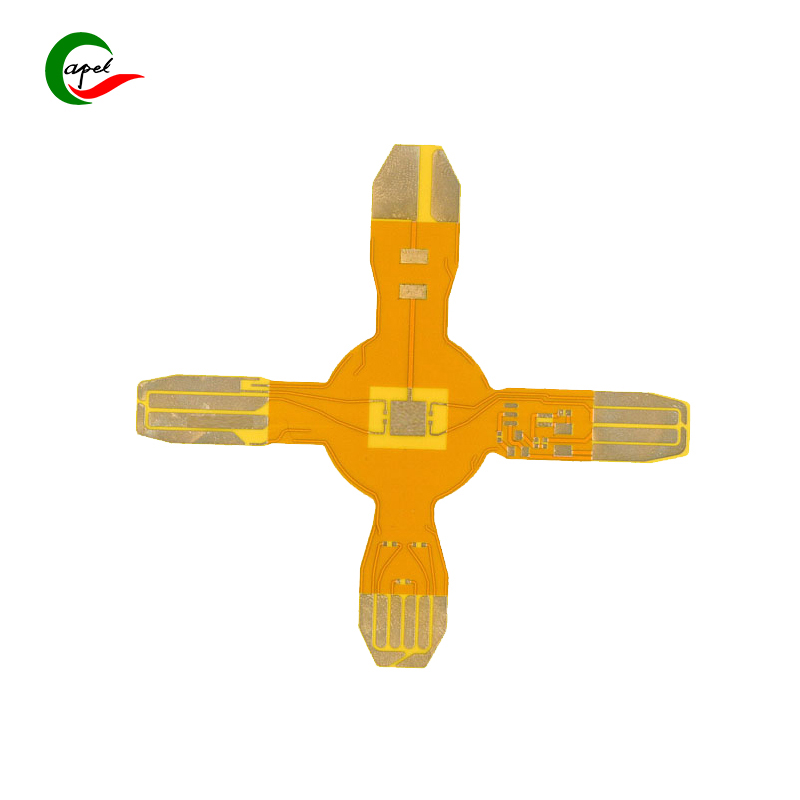

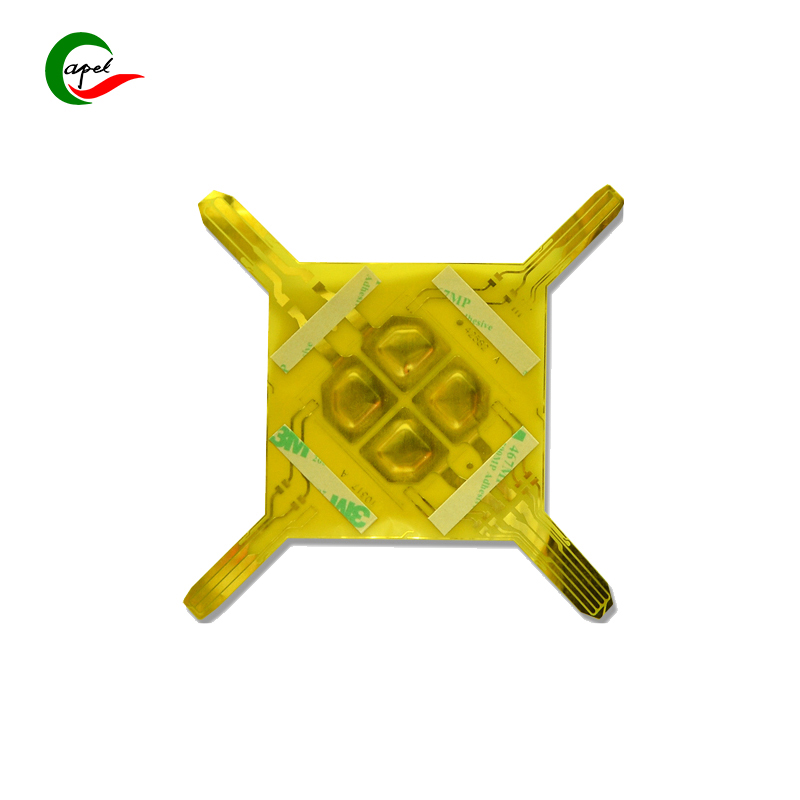

3層フレックスPCB

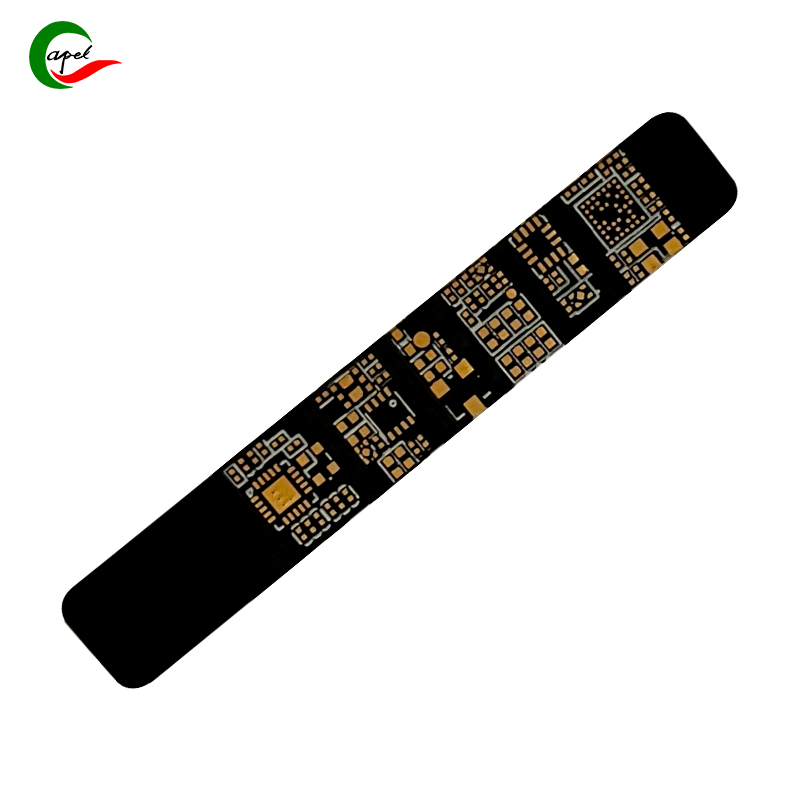

8層リジッドフレックスPCB

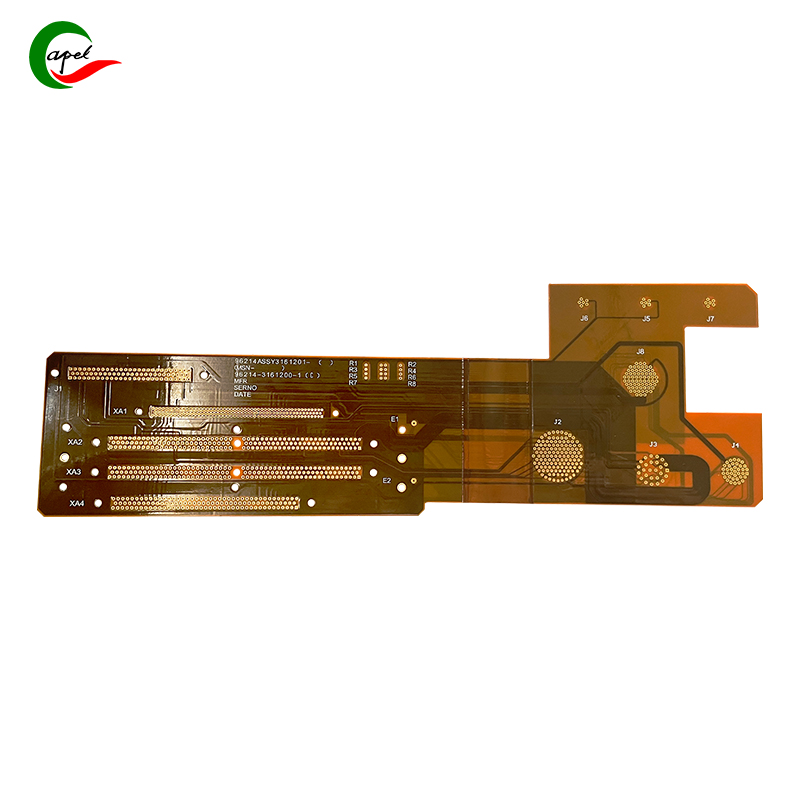

8層HDIプリント基板

試験検査装置

顕微鏡検査

AOI検査

2D テスト

インピーダンス試験

RoHS試験

フライングプローブ

横型試験機

曲げ試験片

多層フレキシブル基板サービス

。プリセールスおよびアフターセールスの技術サポートを提供します。

。最大 40 層のカスタム、1 ~ 2 日の迅速な対応で信頼性の高いプロトタイピング、コンポーネント調達、SMT アセンブリ。

。医療機器、産業用制御、自動車、航空、家庭用電化製品、IOT、UAV、通信などの両方に対応します。

。当社のエンジニアと研究者のチームは、正確かつプロフェッショナリズムを持ってお客様の要件を満たすことに専念しています。

多層フレキシブル基板用の車載 PCB の技術要件は何ですか?

1. 耐久性: 自動車用 PCB は、温度変動、振動、湿気などの車両の過酷な動作条件に耐えることができなければなりません。より長い耐用年数と優れた機械的安定性を約束します。

2. 高密度: 多層フレキシブル PCB により、より多くの電気接続とコンポーネントをコンパクトなスペースに統合できます。高密度設計により、効率的な配線が可能になり、PCB のサイズが縮小され、車両内の貴重なスペースが節約されます。

3. 柔軟性と曲げ性: フレキシブル PCB は、狭いスペースに合わせたり、車の形状に合わせたりするために、簡単に折りたたんだり、ねじったり、曲げたりすることができます。繰り返し曲げたり曲げたりしても、電気的および機械的完全性を維持する必要があります。

4. 信号の完全性: 異なる電子コンポーネント間の信頼性の高い通信を確保するには、PCB 上での信号損失やノイズ干渉を最小限に抑える必要があります。信号の整合性を維持するために、インピーダンス制御や適切な接地などの技術を採用します。

5. 熱管理: 自動車の回路基板は、動作中に発生する熱を効果的に放散する必要があります。過熱を防止し、安定したパフォーマンスを確保するには、適切な銅プレーンやサーマル ビアの使用など、効果的な熱管理技術が必要です。

6. EMI/RFI シールド: 電磁干渉 (EMI) と無線周波数干渉 (RFI) を防ぐために、自動車用 PCB には適切なシールド技術が必要です。これには、シールドまたはグランドプレーンを使用して外部電磁信号の影響を最小限に抑えることが含まれます。

7. オンラインでのテスト容易性: PCB 設計は、組み立てられた PCB のテストと検査を容易にする必要があります。製造およびメンテナンス中の正確かつ効率的なテストを保証するために、テスト ポイントおよびテスト プローブへの適切なアクセスが提供されなければなりません。

8. 自動車規格への準拠: 車載 PCB の設計と製造は、AEC-Q100 や ISO/TS 16949 などの自動車業界標準に準拠する必要があります。これらの規格への準拠により、PCB の信頼性、安全性、品質が保証されます。

なぜクイックターン PCB プロトタイピングが必要なのでしょうか?

1. スピード: 迅速な PCB プロトタイピングにより、製品開発サイクルが加速されます。これにより、PCB 設計の反復、テスト、改善に必要な時間が短縮され、エンジニアは厳しいプロジェクトの期限を守ったり、市場の需要に迅速に対応したりできるようになります。

2. 設計検証: PCB プロトタイピングにより、エンジニアは量産に入る前に PCB 設計の機能、性能、製造可能性を検証できます。設計上の欠陥や最適化の機会を特定して対処するのに役立ち、長期的には時間とコストを節約できます。

3. リスクの軽減: PCB の迅速なプロトタイピングは、PCB の大量生産に伴うリスクの軽減に役立ちます。小さなバッチで設計をテストおよび検証することで、潜在的なエラーや問題を早期に発見し、本格的な製造中のコストのかかるエラーややり直しを防ぐことができます。

4. コスト削減: PCB プロトタイピングを迅速に行うことで、リソースと材料を効率的に利用できます。設計上の問題を早期に発見し、必要な調整を行うことで、エンジニアは無駄な材料やコストのかかる設計の手直しを節約できます。

5. 市場への対応力: ペースの速い業界では、新製品を迅速に開発して発売できることが、企業に競争上の優位性をもたらします。迅速な PCB プロトタイピングにより、企業は市場の需要、トレンドの変化、または新たな機会に迅速に対応し、タイムリーな製品リリースを保証できます。

6. カスタマイズとイノベーション: プロトタイプ作成により、カスタマイズとイノベーションが促進されます。エンジニアは、新しい設計コンセプトを検討し、さまざまな機能をテストし、高度なテクノロジーを実験することができます。これにより、限界を押し広げ、最先端の製品を開発できるようになります。