導入:HDI PCB のプロトタイプと製造– 自動車およびEVエレクトロニクスに革命を起こす

成長を続ける自動車および電気自動車業界では、高性能、信頼性が高く、コンパクトな電子部品に対する需要が急増し続けています。このダイナミックな分野で 15 年以上の経験を持つ HDI PCB エンジニアとして、私は業界を再構築する重要な進歩を目撃し、貢献してきました。高密度相互接続 (HDI) テクノロジーは、自動車および電気自動車アプリケーションの厳しい要件を満たすための重要な要素となり、電子コンポーネントの設計、試作、製造の方法に革命をもたらしました。

高度な運転支援機能を制御する相互接続システムから電気自動車の電源管理ユニットに至るまで、HDI PCB は電子部品の性能、サイズ、信頼性の最適化において重要な役割を果たします。この記事では、HDI PCB のプロトタイピングと製造の基本的な側面を掘り下げ、業界特有の課題を克服した成功事例を探り、自動車および電気自動車分野における HDI テクノロジーの変革的な影響を実証します。

HDI PCB プロトタイプと製造: 自動車および電気自動車エレクトロニクスの革新を推進

自動車および電気自動車業界では、過酷な環境条件に耐え、強化された機能を提供し、厳しい安全基準を満たしながら、コスト効率が高くコンパクトな電子部品が必要です。HDI PCB テクノロジーは、部品密度の向上、信号干渉の低減、熱管理の向上を可能にすることで、これらの課題に対する強力なソリューションを提供し、それによって車両の堅牢で信頼性の高い電子システムの強固な基盤を築きます。

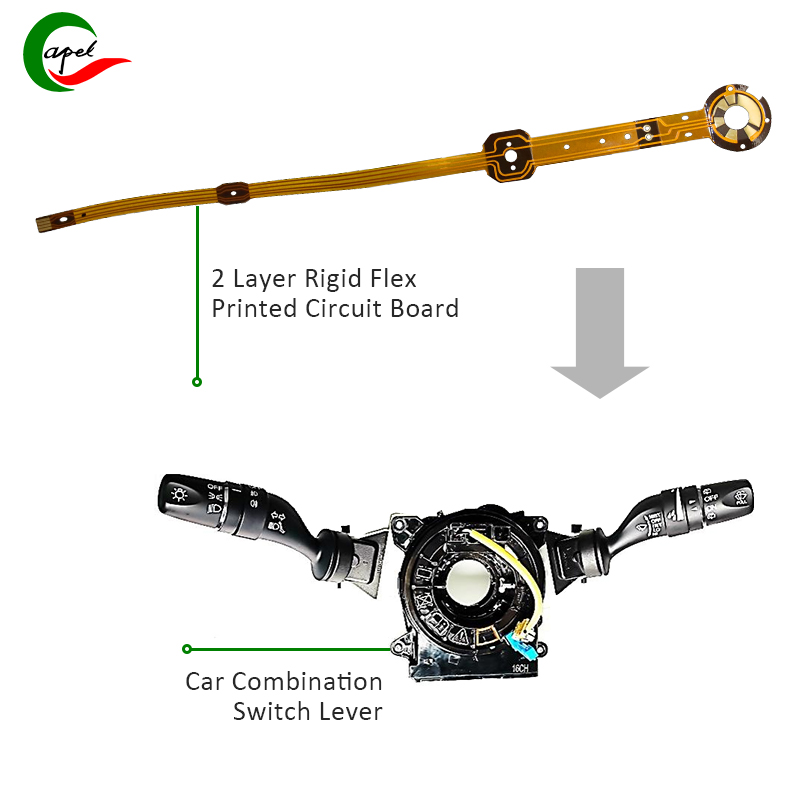

HDI PCB 設計および製造技術の進歩により、現代の車両の限られたスペース内に収まるコンポーネントの数が大幅に増加しました。HDI PCB は、マイクロ、ブラインド、埋め込みビアと高密度配線を組み込むことができるため、性能や信頼性を犠牲にすることなく、コンパクトな多層回路基板の開発が容易になります。

ケーススタディ 1: HDI PCB のプロトタイプと作成により、先進運転支援における信号の整合性と小型化が強化される

システム(ADAS)

ADAS 開発における主要な課題の 1 つは、高い信号整合性を確保しながら、大量のセンサー データをリアルタイムで処理および送信できるコンパクトな電子制御ユニット (ECU) の必要性です。このケーススタディでは、大手自動車メーカーが ADAS ECU の小型化と信号整合性の問題を解決するために当社のチームに連絡しました。

高度な HDI 回路基板のプロトタイピングおよび製造技術を活用することで、マイクロビアを備えた多層 HDI PCB を設計して高密度の相互接続を作成し、信号の整合性を損なうことなく ECU のサイズを大幅に縮小することができます。マイクロビアの使用は、配線機能の強化に役立つだけでなく、熱管理の改善にも役立ち、過酷な自動車環境における ADAS ECU の信頼性の高い動作を保証します。

HDI テクノロジーの統合に成功したことで、ADAS ECU の設置面積が大幅に削減され、必要な処理能力と信号の整合性を維持しながら、車内の貴重なスペースが解放されます。このケーススタディは、自動車産業における高度な電子システムの小型化と性能のニーズを満たす上での HDI PCB の重要な役割を強調しています。

ケーススタディ 2: HDI PCB プロトタイプと生産電気自動車の高電力密度と熱管理を可能にする

パワーエレクトロニクス

電気自動車は自動車業界のパラダイムシフトを表しており、効率的なエネルギー変換、分配、制御を確保する上で電源管理ユニットが重要な役割を果たしています。大手電気自動車メーカーが車載充電器モジュールの電力密度と熱管理機能の向上を目指していたとき、私たちのチームは、熱の問題を解決しながら増大する電力需要に対応できるソリューションを開発するという任務を負っていました。

埋め込みビアやサーマルビアなどの高度な HDI PCB テクノロジーを活用することで、高出力コンポーネントによって生成される熱を効果的に放散する堅牢な多層 PCB 設計を設計し、熱管理と信頼性の向上に貢献します。埋め込みビアの実装は信号ルーティングの最適化に役立ち、オンボード充電器モジュールがボードの完全性やパフォーマンスを損なうことなく高電力出力を提供できるようになります。

さらに、HDI PCB 設計の高温耐性と効率的な放熱特性により、オンボード充電モジュールの電力密度が大幅に向上し、よりコンパクトで省エネのソリューションが可能になります。EV パワー エレクトロニクス開発における HDI テクノロジーの統合の成功は、EV 業界に蔓延する熱と電力密度の課題を解決する上での HDI テクノロジーの重要な役割を浮き彫りにします。

HDI PCB プロトタイプと製造プロセス

自動車およびEV業界向けのHDI PCBプロトタイピングと製造の将来

自動車業界と電気自動車業界が最先端の技術とイノベーションを採用し続けるにつれて、より高い性能、信頼性、小型化を実現する高度な電子システムの必要性が今後も高まります。HDI PCB テクノロジーは、高密度の相互接続、改善された熱管理、および強化された信号完全性を可能にする機能により、自動車および電気自動車エレクトロニクスの未来を形作る上でさらに重要な役割を果たすことが期待されています。

HDI PCB プロトタイピングおよび製造技術の継続的な進歩は、新しい材料および設計手法の出現と相まって、自動車および電気自動車アプリケーション向けの電子部品の性能、信頼性、製造可能性をさらに最適化する刺激的な機会を提供します。業界パートナーと緊密に連携し、イノベーションに積極的にアプローチすることで、HDI PCB エンジニアは複雑な課題を解決し続け、自動車および電気自動車業界の電子システムにおける前例のない進歩を推進することができます。

要約すると、自動車および EV 業界における HDI PCB テクノロジの変革的な影響は、小型化、熱管理、およびシグナル インテグリティに関する業界特有の課題を解決する能力を実証する成功事例を通じて明らかです。経験豊富な HDI PCB エンジニアとして、私は、イノベーションを実現する重要な要素としての HDI テクノロジーの継続的な重要性が、自動車および電気自動車向けのコンパクトで信頼性の高い高性能の高度な電子システムの新時代の到来を告げるものであると信じています。

投稿日時: 2024 年 1 月 25 日

戻る