このブログ投稿では、製造プロセスを合理化し、最終的に利益を増やすのに役立つ実証済みの PCB コスト削減の 20 のヒントについて説明します。

今日の競争の激しいエレクトロニクス製造の世界では、コストを削減し効率を高める方法を見つけることが、どのようなビジネスにとっても重要です。プリント基板 (PCB) は電子機器の機能において重要な役割を果たしており、その生産プロセスを最適化することで大幅なコスト削減につながります。

1. 計画と設計の効率化: コスト削減の第一歩は設計段階から始まります。効率を念頭に置いて PCB を設計し、コンポーネントの最適な配置、配線配線、基板サイズの最小化を確保するようにチームを奨励します。

2. コンポーネント選択の最適化: プロジェクト要件を満たすコスト効率の高いコンポーネントを選択すると、PCB コストに大きな影響を与える可能性があります。さまざまなサプライヤーの価格を比較し、設計との互換性を確認します。

3. 層の数を最小限に抑える: PCB 層の数を減らすと、生産コストを大幅に削減できます。設計を分析し、機能に影響を与えることなく不要なレイヤーを削除できるかどうかを評価します。

4. PCB デザインのパネル化: PCB デザインのパネル化には、同じデザインの複数のコピーを 1 つのパネルに配置することが含まれます。この技術により、材料の利用が最適化され、生産効率が向上し、コストが削減されます。

5. PCB 仕様の標準化: 規模の経済のメリットを得るために、設計全体で仕様を標準化します。この方法を使用すると、大量に注文し、メーカーとより良い価格を交渉することができます。

6. 表面実装技術 (SMT) を選択します。SMT コンポーネントは一般に、スルーホール コンポーネントよりも安価で、より早く組み立てられます。SMT への移行により、品質を維持しながら生産コストを削減できます。

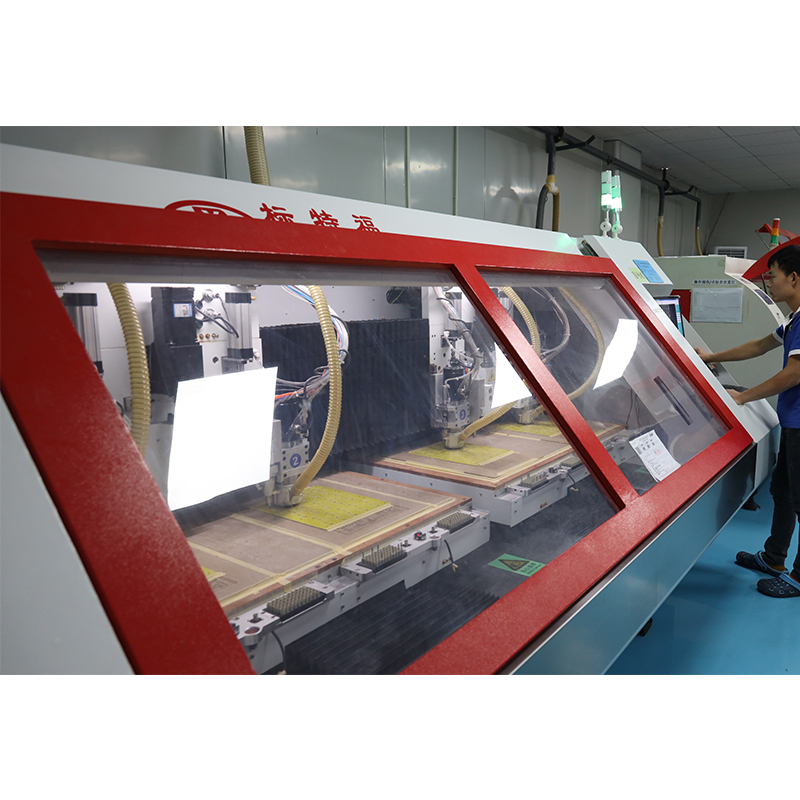

7. PCB アセンブリの最適化: PCB アセンブリ工場と緊密に連携して、アセンブリ プロセスを簡素化します。自動配置機械やはんだペーストステンシルなどの効率的なテクノロジーにより、時間を節約し、エラーを減らすことができます。

8. 設計の修正を避ける: 設計の修正を頻繁に行うと、追加の生産作業が必要になり、材料が無駄になるため、コストが増加します。設計を徹底的に検証して、変更の可能性を最小限に抑えます。

9. 製造向け設計 (DFM) 解析の実行: DFM 解析を実行すると、設計段階の早い段階で潜在的な製造上の問題を特定できます。これらの問題に事前に対処することで、生産プロセスにおけるコストのかかるミスを防ぐことができます。

10. デザイン ルール チェック (DRC) ソフトウェアを利用する: DRC ソフトウェアを導入すると、設計ファイルを製造に送信する前に設計エラーやルール違反を検出できます。エラーを早期に修正すると、時間とコストを節約できます。

11. ガーバー ファイルの最適化: ガーバー ファイルを最適化して、精度を確保し、不要な要素を削除します。コストのかかる製造ミスを避けるために、文書を徹底的にレビューしてください。

12. サプライヤーを定期的に評価する: PCB サプライヤーを常に再評価して、最も競争力のある価格で最高の品質を確実に入手できるようにします。価格交渉に取り組み、費用対効果の高いオプションが利用可能な場合は代替サプライヤーを検討します。

13. デザイン ライブラリを利用する: よく使用されるコンポーネントのデザイン ライブラリを作成すると、時間を節約し、エラーを最小限に抑えることができます。すでに実証済みのコンポーネントを再利用することで、再テストの必要がなくなり、製造コストが削減されます。

14. 材料の代替を検討する: 代替材料とそのコストを調査し、PCB 全体の費用を削減できる代替材料を特定します。交換品がプロジェクトの要件と品質基準を満たしていることを確認してください。

15. 信頼できるターンキー PCB サービスを選択する: ターンキー PCB サービス プロバイダーは、PCB の製造と組み立てを含む包括的なソリューションを提供します。信頼できるサプライヤーを選択すると、時間を節約し、配送コストを削減し、調整の労力を最小限に抑えることができます。

16. NRE コストを最小限に抑える: 非経常エンジニアリング (NRE) コストは、PCB 生産の全体コストに大きな影響を与える可能性があります。生産プロセスを合理化し、追加の NRE 費用を発生させる不必要な反復や変更を回避します。

17. 適切な PCB 表面仕上げを選択します。プロジェクトの要件と予算に基づいて、適切な PCB 表面仕上げを選択します。HASL、ENIG、OSP などのオプションは、さまざまなコストと機能を提供します。

18. パネル効率の最大化: メーカーと協力して、パネルの設計と配置を最適化することでパネル効率を最大化します。パネルを効果的に利用することで材料の無駄が減り、コストが削減されます。

19. テスト手順を最適化する: テスト方法を微調整して、エラー率と不必要なやり直しを最小限に抑えます。効率的なテストにより、製品の品質が向上すると同時に、PCB の故障に伴うコストが最小限に抑えられます。

20. サプライ チェーン管理の簡素化: 注文を統合し、在庫レベルを最適化し、サプライヤーとのコスト削減の可能性のあるパートナーシップを特定することにより、サプライ チェーンを効果的に管理します。

これらの 20 の PCB コスト削減のヒントを実装することで、品質を損なうことなく経費を大幅に削減できます。各組織の要件は異なる可能性があることに留意して、プロセスを分析し、チームと協力して、目標に最も適した戦略を選択してください。最適化された製造プロセスにより、市場競争力を強化し、持続可能な成長を達成できます。

投稿日時: 2023 年 10 月 12 日

戻る