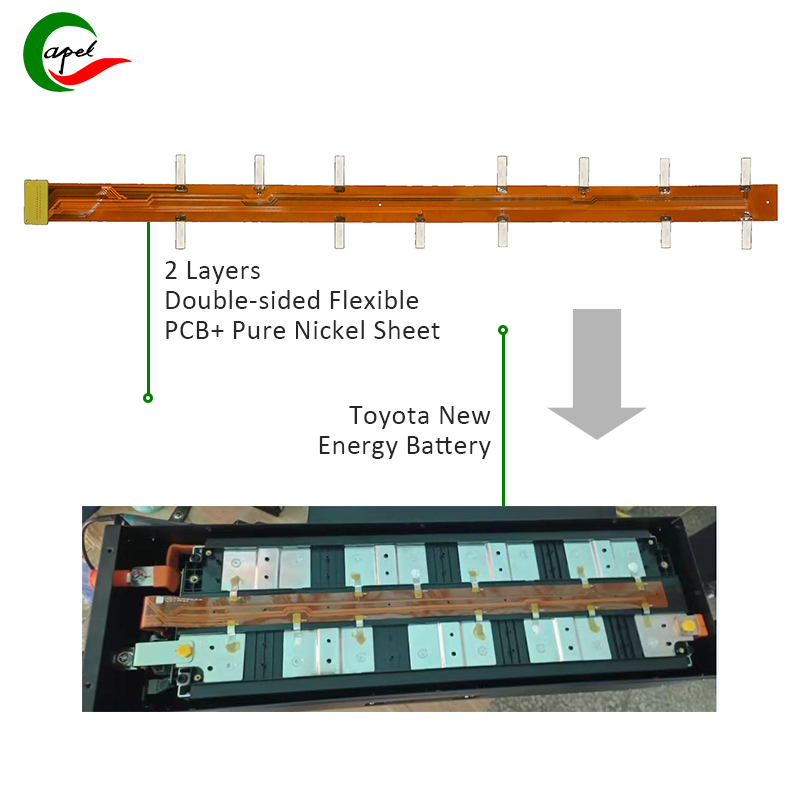

Capel の高度な FPC-Flex PCB 製造技術が生産の課題にどのように対処するかをご覧ください。新エネルギー車向け2層フレックスPCBバッテリー保護回路基板。この成功事例の技術力と業界への影響を詳しく見てみましょう。

導入

電気自動車やハイブリッド自動車などの新エネルギー自動車は、環境に優しい交通手段の最前線にあります。技術の進歩に伴い、新エネルギー車では高性能、信頼性、効率的な電子部品に対する需要が高まっています。フレキシブル PCB (フレキシブルプリント回路) は、これらの車両、特にバッテリー保護回路基板などの用途で重要な役割を果たしています。この記事では、Capel の実証済みの FPC プロセス技術と革新的なソリューションが、自動車業界の顧客が直面する業界固有の課題をどのように解決するかを詳しく見ていきます。新エネルギー車2層フレキシブルPCB製造.

お客様の課題

新エネルギー車業界の大手メーカーであるこの顧客は、バッテリー保護回路基板用の 2 層フレキシブル PCB を製造する際に、厳しい課題に直面していました。フレキシブル PCB の具体的な要件には次のものがあります。

材料: フレキシブル PCB は、基板としてポリイミド (PI)、接着層として銅トレースと接着剤を使用して構築する必要があります。

線幅と線間隔: 回路の完全性と機能を確保するには、線幅と線間隔は 0.2mm/0.25mm の精度である必要があります。

板厚:板厚は0.25mm±0.03mmと規定されており、寸法公差を厳守する必要があります。

最小穴: PCB には、必要なコンポーネントを収容するために最小 0.1 mm の穴サイズが必要です。

表面処理: 優れた導電性と耐食性を備えた無電解ニッケル浸漬金 (ENIG) 表面処理が義務付けられています。

公差: 顧客は、精密かつ正確な基板寸法を実現するために、±0.1mm という厳しい公差を要求します。

カペルのソリューションと技術力

Capel の経験豊富な FPC エンジニア チームは、顧客のニーズを注意深く分析し、プロジェクトの要件を満たし、それを超える革新的なソリューションを設計します。 Capel の技術的能力と革新性が、顧客の課題への対応における成功をどのように実証しているかを以下に示します。

高度な材料の選択と調達: Capel は、ポリイミド、銅、および接着材料の特性と性能特性に関する深い知識により、細心の注意を払った選択と調達を可能にします。自動車の新エネルギー用途に不可欠なフレキシブル PCB の信頼性、柔軟性、熱安定性を確保するために、高品質の材料が選択されています。

精密製造プロセス: Capel の高度な製造設備と FPC プロトタイピングおよび生産プロセスの専門知識により、指定された線幅、線間隔、基板の厚さ、最小穴サイズを正確に実装できます。最先端の機器と厳格な品質管理手段を使用して、各フレキシブル PCB に必要な寸法精度と一貫性を実現します。

優れた表面処理: 無電解ニッケル浸漬金 (ENIG) 表面処理の適用は、業界標準に準拠し、最高の精度で実行されます。カペルの表面処理プロセスは、現代の自動車エレクトロニクスの厳しい要件を満たすために必要な導電性、はんだ付け性、耐久性を提供します。

公差管理と品質保証: ±0.1mm という厳しい公差を維持するというカペルの取り組みは、細心の注意を払った品質保証プロトコルによって実証されています。完成した 2 層フレキシブル PCB が優れた寸法精度と信頼性を備え、新エネルギー車業界の厳しい基準を満たしていることを保証するために、製造プロセスのすべてのステップが厳密にレビューされます。

ケーススタディ分析: 顧客の成功と業界への影響

カペルは顧客とのコラボレーションの成功により、業界の期待を超える高品質の 2 層フレキシブル PCB を生み出しました。製造されたフレキシブル PCB の堅牢な性能と精度は、顧客の新エネルギー車バッテリー保護回路基板に大きく貢献し、車両電気システムの安全性と効率を向上させています。

Capel の成熟した FPC プロセス技術に組み込まれた技術力と革新性は、このプロジェクトを良好な結果に導く上で重要でした。厳しい公差と特定の材料要件内でカスタムのフレキシブル PCB ソリューションを一貫して提供できるカペルの能力は、この分野におけるカペルの強みを示しています。このコラボレーションの影響は、顧客の直接的な成功を超えて広がり、新エネルギー自動車産業の発展における先進的な FPC 製造の役割を浮き彫りにします。

FPC のプロトタイピングと製造における継続的な改善と革新に対する Capel の取り組みは、自動車新エネルギー分野の刻々と変化するニーズを満たすのに役立つことが証明されています。このケーススタディは、急速に成長する新エネルギー車市場におけるフレキシブル PCB 生産の基準を引き上げるために、信頼性の高い高性能のカスタマイズされたソリューションを提供するという Capel の取り組みを示しています。

新エネルギー車のPCB製造プロセス

結論は

新しい自動車エネルギー技術のダイナミックな状況において、FPC-Flex PCB のプロトタイピングと製造の役割を過小評価することはできません。 Capel の成功事例は、FPC プロセス技術を支える技術力と革新性を実証しています。新エネルギー車のバッテリー保護回路基板用の 2 層フレキシブル PCB を製造するという特有の課題を解決することで、カペルはその能力を実証するだけでなく、自動車エレクトロニクスの進歩にも貢献します。

業界が進化し続ける中、Capel とその顧客とのシームレスなコラボレーションは、新エネルギー車のイノベーション、効率性、安全性を推進する最先端の FPC ソリューションの可能性を実証しています。ケーススタディの分析は、絶え間なく変化する自動車エレクトロニクスの状況において、技術的専門知識、精密製造、品質に対する揺るぎない取り組みの重要性を浮き彫りにしています。 Capel は、顧客中心の哲学と卓越性の追求により、新エネルギー車業界における FPC-Flex PCB 製造の新たな基準を設定し続けています。

この記事は、FPC-Flex PCB テクノロジーと自動車の新エネルギーの未来との本質的な関係についての貴重な洞察を提供し、カペルを環境に優しい次世代の交通手段を強化する革新的なソリューションを提供するリーダーとして位置づけます。

投稿日時: 2024 年 2 月 27 日

戻る