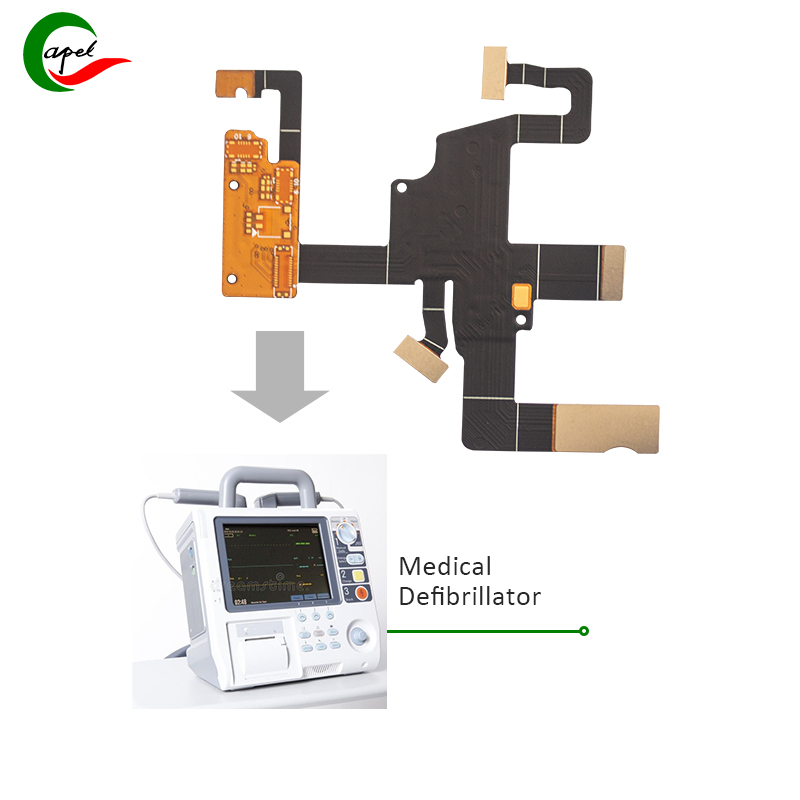

この記事では、プロトタイピングと製造プロセスについて説明します。医療用フレキシブルPCB、医療業界の成功事例を紹介します。経験豊富なフレキシブル PCB エンジニアが直面する複雑な課題と革新的なソリューションについて学び、医療アプリケーション向けに信頼性の高い電子ソリューションを提供する際のプロトタイピング、材料選択、ISO 13485 準拠の重要な役割について洞察を得ることができます。

はじめに: ヘルスケア業界における医療用フレキシブル PCB

フレキシブルプリント基板 (PCB) は、要求の厳しいアプリケーションで高度で信頼性の高い電子ソリューションが必要とされる医療業界で重要な役割を果たしています。医療用フレキシブル PCB 製造業界で 15 年以上の経験を持つフレキシブル PCB エンジニアとして、私は業界固有の多くの課題に遭遇し、解決してきました。この記事では、医療用フレキシブル PCB のプロトタイピングと製造プロセスを詳しく掘り下げ、当社のチームが医療業界の顧客の特定の課題をどのように解決したかを示す成功事例を紹介します。

プロトタイプ作成プロセス: 設計、テスト、顧客とのコラボレーション

プロトタイピング段階は、医療用フレキシブル回路基板を開発する際に非常に重要です。これにより、大量生産に入る前に設計を徹底的にテストし、洗練させることができます。私たちのチームは、高度な CAD および CAM ソフトウェアを利用して、最初にフレキシブル PCB 設計の詳細な回路図とレイアウトを作成します。このプロセスでは、設計がサイズの制約、信号の完全性、生体適合性などの医療アプリケーションの特定の要件を確実に満たすように、顧客との緊密な協力が必要です。

ケーススタディ: サイズ制限と生体適合性への対処

寸法上の制約と生体適合性への対処

当社のクライアントである大手医療機器メーカーは、植込み型医療機器用の小型フレキシブル PCB を必要とする挑戦的なプロジェクトを持ちかけてきました。顧客にとっての最大の懸念は、高度なセンサー技術とワイヤレス接続を組み込みながら限られたスペースに設置する必要があるため、デバイスのサイズ制限です。さらに、デバイスは体液や組織と直接接触するため、デバイスの生体適合性は重要な要件です。

これらの課題に対処するために、私たちのチームは、小型化と生体適合性材料に関する専門知識を活用して、大規模なプロトタイピングプロセスを開始しました。最初のフェーズでは、限られたスペース内で必要なコンポーネントを統合する技術的な実現可能性を評価するために、徹底的な実現可能性調査を実施しました。これには、顧客のエンジニアリング チームと緊密に連携して、機能要件とパフォーマンスの期待を理解する必要があります。

高度な 3D モデリングおよびシミュレーション ツールを使用して、電気的完全性と信号絶縁を確保しながら、コンポーネントを収容できるように柔軟な PCB レイアウトを繰り返し最適化しました。さらに、埋め込み型デバイス内の組織の炎症や腐食のリスクを軽減するために、医療グレードの接着剤やコーティングなどの特殊な生体適合性材料を使用しています。

医療用フレキシブルPCBの製造プロセス: 精度とコンプライアンス

プロトタイピング段階で適切なデザインが生成されると、精密かつ細部への注意を払って製造プロセスが始まります。医療用フレキシブル PCB の場合、材料と製造技術の選択は、信頼性、安定性、医療機器向け ISO 13485 などの業界規制への準拠を確保するために重要です。

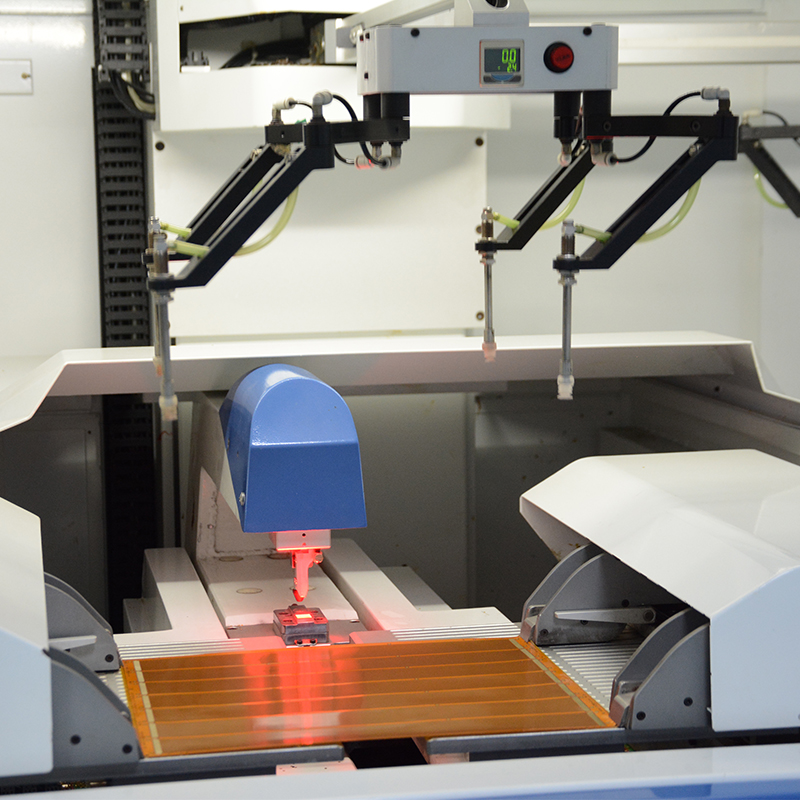

当社の最先端の製造施設には、医療用フレキシブル PCB の製造に特化した最先端の設備が備えられています。これには、複雑なフレックス回路パターン用の精密レーザー切断システム、多層フレックス PCB の均一性と完全性を保証する管理された環境の積層プロセス、生産のあらゆる段階での厳格な品質管理措置が含まれます。

ケーススタディ: ISO 13485 への準拠と材料の選択

ISO 13485 への準拠と材料の選択 埋め込み型医療機器プロジェクトの場合、クライアントは、製造されたフレキシブル PCB の品質と安全性を確保するために、厳格な規制基準、特に ISO 13485 を遵守することの重要性を強調しました。当社のチームはお客様と緊密に連携して、ISO 13485 認証に必要な材料の選択、プロセスの検証、文書化の基準を定義します。

この課題に対処するために、当社は、生体適合性、耐薬品性、長期インプラントシナリオにおける信頼性などの要素を考慮して、埋め込み型医療機器に適した準拠材料の詳細な分析を実施しました。これには、ISO 13485 規格に準拠しながら、顧客固有の要件を満たす特殊な基材と接着剤を調達することが含まれます。

さらに、当社の製造プロセスは、自動光学検査 (AOI) や電気テストなどの厳格な品質管理チェックポイントを組み込むようにカスタマイズされており、各フレキシブル PCB が必要な規制および性能基準を満たしていることを確認します。顧客の品質保証チームとの緊密な連携により、ISO 13485 準拠に必要な検証と文書化がさらに容易になります。

医療用フレキシブル PCB のプロトタイピングと製造プロセス

結論: 医療用フレキシブル PCB ソリューションの進歩

小型埋め込み型医療機器プロジェクトの成功裡の完了は、医療用フレキシブル PCB 分野における業界固有の課題を解決する上で、プロトタイピングと卓越した製造が重要な役割を果たしていることを浮き彫りにしました。豊富な経験を持つフレキシブル PCB エンジニアとして、私は医療業界で信頼性の高い革新的なソリューションを提供するには、技術的な専門知識、協力的な顧客エンゲージメント、業界標準への準拠の組み合わせが重要であると強く信じています。

結論として、当社の成功事例が示すように、医療用フレキシブル PCB のプロトタイピングと製造プロセスには、医療分野特有の課題を深く理解する必要があります。重要な医療用途におけるフレキシブル PCB の信頼性と性能を確保するには、設計、材料選択、製造方法における卓越性の絶え間ない追求が不可欠です。

このケーススタディとプロトタイピングおよび製造プロセスに関する洞察を共有することで、私たちの目標は、医療用フレキシブル PCB 業界内でさらなるイノベーションとコラボレーションを刺激し、医療成果の向上に役立つ電子ソリューションの進歩を推進することです。

医療用フレキシブル PCB 分野の経験豊富な専門家として、私は業界固有の課題を解決し続け、患者ケアと医療技術を強化する電子ソリューションの開発に貢献し続けることに全力を尽くしています。

投稿日時: 2024 年 2 月 28 日

戻る