8 層 PCB の製造プロセスには、高品質で信頼性の高い基板の製造を確実に成功させるために重要ないくつかの重要なステップが含まれます。設計レイアウトから最終組み立てまで、各ステップは、機能的で耐久性のある効率的な PCB を実現する上で重要な役割を果たします。

まず、8 層 PCB 製造プロセスの最初のステップは設計とレイアウトです。これには、基板の設計図の作成、コンポーネントの配置の決定、配線の配線の決定が含まれます。この段階では通常、Altium Designer や EagleCAD などの設計ソフトウェア ツールを使用して、PCB のデジタル表現を作成します。

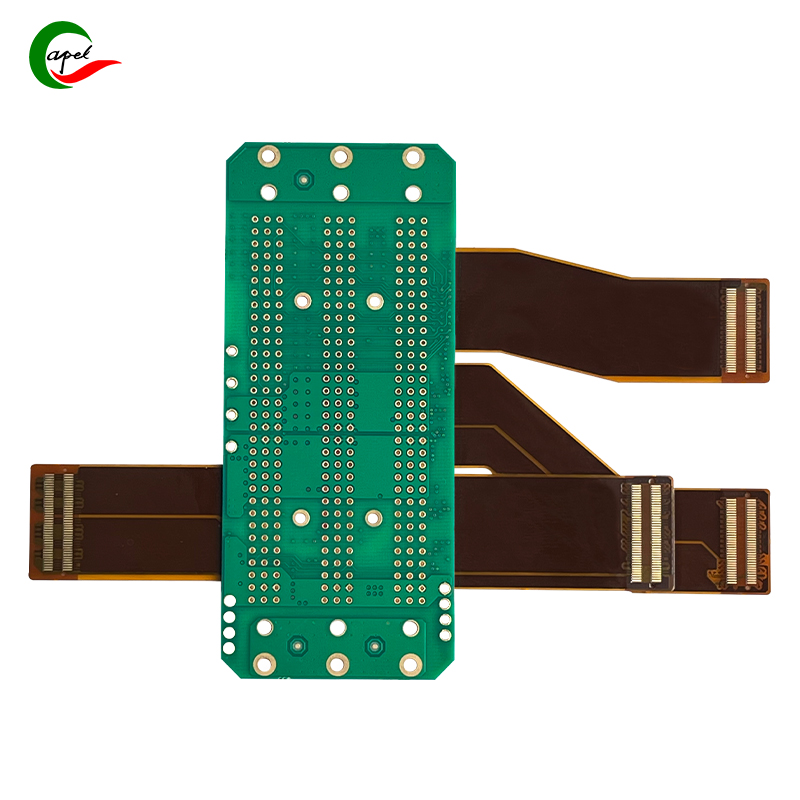

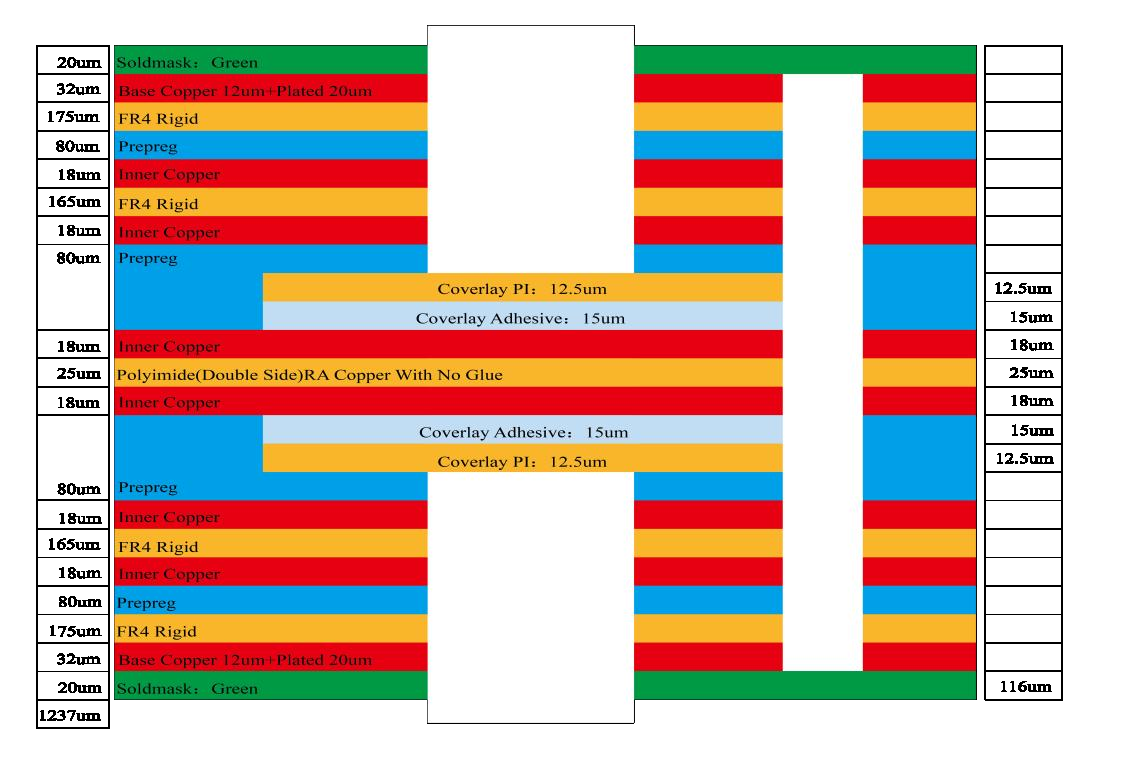

設計が完了したら、次のステップは回路基板の製造です。製造プロセスは、最適な基板材料、通常は FR-4 として知られるガラス繊維強化エポキシを選択することから始まります。この材料は機械的強度と絶縁特性に優れており、PCB 製造に最適です。

製造プロセスには、エッチング、層の位置合わせ、穴あけなど、いくつかのサブステップが含まれます。エッチングを使用して基板から余分な銅を除去し、トレースとパッドを残します。次に、PCB のさまざまな層を正確に積み重ねるために層の位置合わせが実行されます。このステップでは、内層と外層が適切に位置合わせされるようにするため、精度が非常に重要です。

穴あけは、8 層 PCB 製造プロセスのもう 1 つの重要なステップです。これには、PCB に正確な穴を開けて、異なる層間の電気接続を可能にすることが含まれます。ビアと呼ばれるこれらの穴は、層間の接続を提供するために導電性材料で充填され、それによって PCB の機能と信頼性が向上します。

製造プロセスが完了したら、次のステップは、コンポーネントのマーキング用にソルダーマスクとスクリーン印刷を適用することです。ソルダーマスクは、銅配線を酸化から保護し、組み立て中のはんだブリッジを防ぐために使用される液体フォトイメージャブルポリマーの薄層です。一方、シルク スクリーン層は、コンポーネントの説明、参照指定子、およびその他の基本情報を提供します。

はんだマスクを適用してスクリーン印刷した後、回路基板にはんだペーストスクリーン印刷と呼ばれるプロセスが実行されます。このステップでは、ステンシルを使用して回路基板の表面にはんだペーストの薄層を堆積します。はんだペーストは、リフローはんだ付けプロセス中に溶ける金属合金粒子で構成されており、コンポーネントと PCB の間に強力で信頼性の高い電気接続を形成します。

はんだペーストを塗布した後、自動ピックアンドプレース機を使用してコンポーネントを PCB に取り付けます。これらの機械は、レイアウト設計に基づいてコンポーネントを指定された領域に正確に配置します。コンポーネントははんだペーストで所定の位置に保持され、一時的な機械的および電気的接続が形成されます。

8 層 PCB 製造プロセスの最終ステップはリフローはんだ付けです。このプロセスには、回路基板全体を制御された温度レベルに置き、はんだペーストを溶かし、コンポーネントを基板に永久的に接着することが含まれます。リフローはんだ付けプロセスにより、過熱によるコンポーネントへの損傷を回避しながら、強力で信頼性の高い電気接続が保証されます。

リフローはんだ付けプロセスが完了すると、PCB は徹底的に検査およびテストされ、その機能と品質が保証されます。外観検査、導通検査、機能検査などのさまざまな検査を実施し、欠陥や問題を特定します。

要約すると、8層PCB製造プロセスこれには、信頼性が高く効率的な基板を製造するために不可欠な一連の重要なステップが含まれます。設計やレイアウトから製造、組み立て、テストに至るまで、各ステップが PCB の全体的な品質と機能に貢献します。これらの手順を細部にまで注意を払って正確に実行することで、メーカーはさまざまなアプリケーション要件を満たす高品質の PCB を製造できます。

投稿日時: 2023 年 9 月 26 日

戻る