PCB の層間剥離は、特にリジッド材料とフレキシブル材料の両方が組み合わされたリジッドフレックス設計において、重大なパフォーマンス上の問題を引き起こす可能性があります。層間剥離を防ぐ方法を理解することは、これらの複雑なアセンブリの寿命と信頼性を確保するために非常に重要です。この記事では、PCB のラミネーション、材料の互換性、および最適化された加工パラメータに焦点を当てて、PCB の層間剥離を防止するための実践的なヒントを探ります。

PCB 剥離について

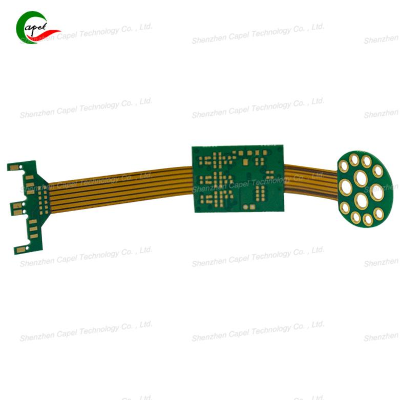

層間剥離は、熱応力、吸湿、機械的歪みなどのさまざまな要因により PCB の層が分離するときに発生します。リジッドフレックス PCB では、リジッド材料とフレキシブル材料の特性が異なるため、課題はさらに高まります。したがって、これらの材料間の適合性を確保することが層間剥離を防ぐ第一歩となります。

PCB 材料の互換性を確保する

層間剥離を防ぐには、材料の選択が重要です。リジッドフレックス PCB を設計する場合、同様の熱膨張係数を持つ材料を選択することが重要です。この適合性により、層間剥離の原因となる熱サイクル中の応力が最小限に抑えられます。さらに、ラミネートプロセスで使用される接着剤も考慮してください。リジッドフレックス用途向けに特別に設計された高品質の接着剤は、層間の接着強度を大幅に向上させることができます。

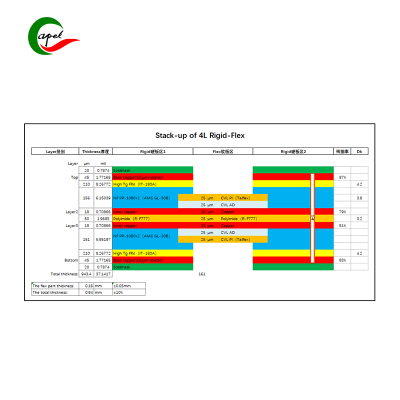

PCBラミネートプロセス

ラミネートプロセスは、PCB 製造において極めて重要な段階です。適切に積層すると、層が互いにしっかりと接着し、層間剥離のリスクが軽減されます。効果的な PCB ラミネートのための実践的なヒントをいくつか紹介します。

温度と圧力の制御: ラミネートプロセスが正しい温度と圧力で行われていることを確認してください。温度が高すぎると材料が劣化する可能性があり、圧力が不十分だと接着力が低下する可能性があります。

真空ラミネート: ラミネートプロセス中に真空を使用すると、結合に弱い部分を引き起こす可能性がある気泡を除去するのに役立ちます。この技術により、PCB 層全体でより均一な圧力が保証されます。

硬化時間: 接着剤が適切に接着するために十分な硬化時間を与えます。このプロセスを急ぐと接着が不完全になり、剥離のリスクが高まります。

最適化されたリジッドフレックス PCB 加工パラメータ

機械加工パラメータは、リジッドフレックス PCB の完全性において重要な役割を果たします。層間剥離を防ぐために最適化された加工のヒントをいくつか紹介します。

穴あけ技術: 適切なドリルビットと速度を使用して、穴あけプロセス中の発熱を最小限に抑えます。過度の熱により接着力が弱まり、剥離が発生する可能性があります。

ルーティングとカッティング: PCB の配線または切断を行うときは、工具が鋭利で、よく手入れされていることを確認してください。鈍いツールは過度の圧力と熱を引き起こし、層の完全性を損なう可能性があります。

エッジ処理: 加工後、PCB のエッジを適切に処理してください。これには、湿気の侵入を防ぐためにエッジを滑らかにしたりシールしたりすることが含まれますが、これは時間の経過とともに層間剥離を引き起こす可能性があります。

PCB 剥離を防ぐための実践的なヒント

上記の戦略に加えて、次の実践的なヒントを考慮してください。

環境管理: PCB は吸湿を防ぐため、管理された環境に保管してください。湿気により接着力が弱まり、剥離が発生する可能性があります。

定期テスト: 製造プロセス中に PCB の層間剥離の兆候がないか定期的に検査を実施します。早期発見は問題が深刻化する前に軽減するのに役立ちます。

トレーニングと意識向上: PCB 製造プロセスに関与するすべての担当者が、ラミネートと機械加工のベスト プラクティスに関するトレーニングを受けていることを確認します。層間剥離の一因となる要因を認識することで、より適切な意思決定が可能になります。

投稿日時: 2024 年 10 月 31 日

戻る