この包括的な記事では、4 層 PCB スタックアップの世界を詳しく掘り下げ、最適な設計テクニックと考慮事項について説明します。

導入 :

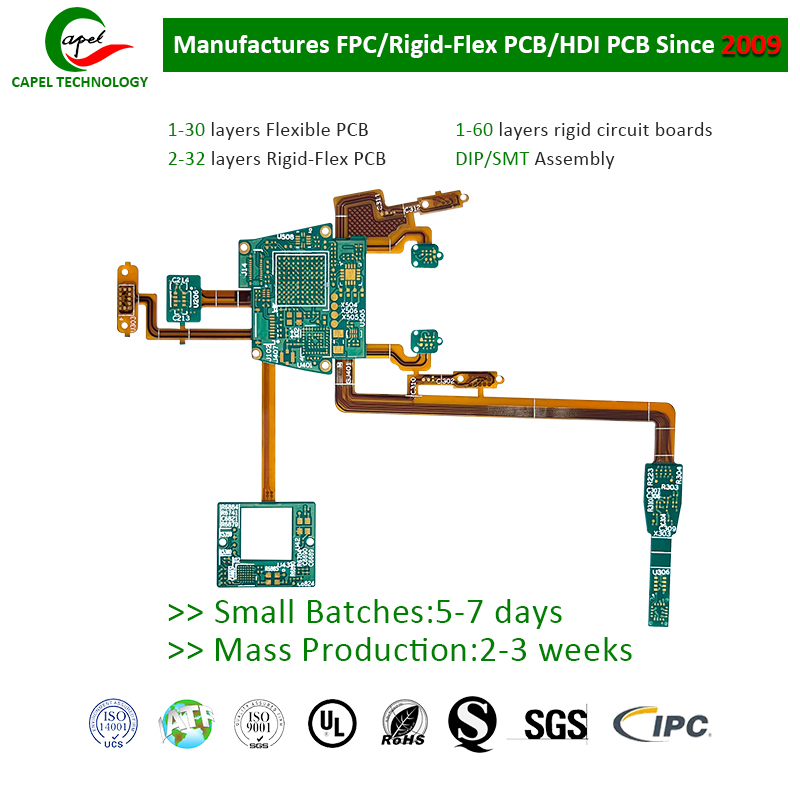

PCB (プリント基板) 設計の世界では、一貫したパフォーマンスと信頼性の高い機能を確保するには、最適なスタックアップを達成することが重要です。高速化、高密度化、信号干渉の低減など、現代の電子機器のますます高まる要求を満たすには、綿密に計画された 4 層 PCB スタックアップが重要です。この記事は、最適な 4 層 PCB スタックアップを達成するために必要な重要な側面と考慮事項を理解するのに役立つ包括的なガイドとして機能します。それでは、PCB スタックアップの世界を掘り下げて、設計を成功させる秘訣を明らかにしましょう。

コンテンツ:

1. 4 層 PCB スタッキングの基本を理解します。

- PCB スタックアップ: それは何ですか?なぜ重要ですか?

- 4 層スタック設計の重要な考慮事項。

- 適切なレイヤー配置の重要性。

- シグナリング層とディストリビューション層: 役割と場所。

- インナーコアとプリプレグの材料の選択に影響を与える要因。

PCB スタックアップ:PCB スタックアップとは、プリント基板内のさまざまな層の配置と構成を指します。これには、PCB の望ましい電気的性能と機能を達成するために、導電層、絶縁層、および信号分配層を特定の順序で配置することが含まれます。 PCB スタックアップは、信号の完全性、電力配分、熱管理、および PCB の全体的なパフォーマンスを決定するため、重要です。

4 層スタック設計の主な考慮事項:

4 層 PCB スタックアップを設計する場合、次のような重要な考慮事項がいくつかあります。

信号の完全性:

信号層を互いに近づけて配置し、電源プレーンとグランド プレーンを隣接させておくと、信号トレースとリファレンス プレーン間のインピーダンスが低減され、信号の完全性が向上します。

電源とアースの分配:

効果的な電力分配とノイズ低減には、電源プレーンとグランド プレーンの適切な分配と配置が重要です。インピーダンスを最小限に抑えるには、電源プレーンとグランドプレーンの間の厚さと間隔に注意を払うことが重要です。

熱管理:

効果的な熱放散を確保し、過熱を防ぐために、サーマルビアとヒートシンクの配置とサーマルプレーンの分布を考慮する必要があります。

コンポーネントの配置と配線可能性:

最適な信号配線を確保し、信号干渉を回避するには、コンポーネントの配置と配線を慎重に検討する必要があります。

適切なレイヤー配置の重要性:PCB スタック内の層の配置は、信号の完全性を維持し、電磁干渉 (EMI) を最小限に抑え、配電を管理するために重要です。層を適切に配置すると、インピーダンスが制御され、クロストークが低減され、PCB 設計の全体的なパフォーマンスが向上します。

信号層と分配層:通常、信号は上部と下部の信号層で配線され、電源プレーンとグランド プレーンは内部にあります。配電層は電源およびグランド プレーンとして機能し、電源およびグランド接続に低インピーダンス パスを提供し、電圧降下と EMI を最小限に抑えます。

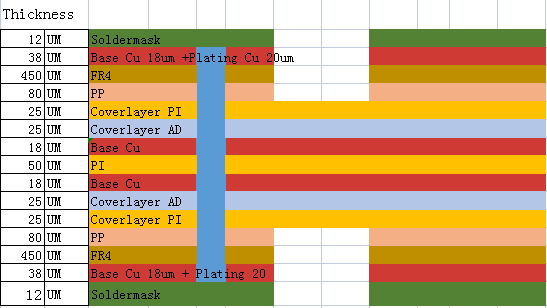

コアとプリプレグ材料の選択に影響を与える要因:PCB スタックアップ用のコアとプリプレグの材料の選択は、電気的性能要件、熱管理の考慮事項、製造可能性、コストなどの要因によって異なります。考慮すべき重要な要素には、誘電率 (Dk)、誘電正接 (Df)、ガラス転移温度 (Tg)、厚さ、積層や穴あけなどの製造プロセスとの適合性などがあります。これらの材料を慎重に選択することで、PCB の望ましい電気的および機械的特性が確保されます。

2. 最適な 4 層 PCB スタックアップのためのテクニック:

- 効率的な電力と信号の整合性を実現するための慎重なコンポーネントの配置とトレース配線。

- ノイズを最小限に抑え、信号の完全性を最大化する際のグランド プレーンと電源プレーンの役割。

- 各層の適切な厚さと誘電率を決定します。

- 高速設計に制御されたインピーダンス配線を活用します。

- 多層スタックにおける熱に関する考慮事項と熱管理。

これらのテクニックは、最適な 4 層 PCB スタックアップの実現に役立ちます。

慎重なコンポーネントの配置とトレース配線:コンポーネントの配置と配線の配線を慎重に行うことで、効率的な電力と信号の整合性を実現できます。関連するコンポーネントをグループ化して、それらの間の短く直接的な接続を確保します。配線の長さを最小限に抑え、敏感な配線と交差しないようにしてください。適切な間隔を使用して、敏感な信号をノイズ源から遠ざけてください。

グランドプレーンと電源プレーン:グランド プレーンと電源プレーンは、ノイズを最小限に抑え、信号の完全性を最大化する上で重要な役割を果たします。専用のグランド プレーンと電源プレーンを使用して、安定したリファレンス プレーンを提供し、電磁干渉 (EMI) を低減します。これらのプレーンへの適切な接続を確保して、リターン電流の低インピーダンス パスを維持します。

適切な層の厚さと誘電率を決定します。スタック内の各層の厚さと誘電率は、信号伝播とインピーダンス制御に影響します。必要なインピーダンス値を決定し、それに応じて各層の適切な厚さと誘電率を選択します。 PCB 設計ガイドラインを確認し、信号周波数と伝送ラインの要件を検討してください。

制御されたインピーダンスルーティング:制御されたインピーダンス配線は、信号反射を最小限に抑え、信号の完全性を維持し、データエラーを防ぐための高速設計にとって重要です。重要な信号に必要なインピーダンス値を決定し、差動ペア、ストリップラインまたはマイクロストリップ配線、制御されたインピーダンス ビアなどの制御されたインピーダンス配線手法を使用します。

熱に関する考慮事項と管理:熱管理は多層 PCB スタックにとって重要です。適切な熱放散により、コンポーネントが温度制限内で動作し、潜在的な損傷を回避できます。内部グランドプレーンまたはサーマルパッドに熱を伝達するためにサーマルビアを追加することを検討し、高電力コンポーネントの近くでサーマルビアを使用し、熱分布を改善するためにヒートシンクまたは銅箔と組み合わせます。

これらの手法を実装することで、4 層 PCB スタックアップにおける効率的な電力分配を確保し、ノイズを最小限に抑え、信号の整合性を維持し、熱管理を最適化することができます。

3. 4 層 PCB を製造するための設計上の考慮事項:

- 製造性と設計の複雑さのバランスをとる。

- 製造容易性を考慮した設計 (DFM) のベスト プラクティス。

- ビアのタイプとレイアウトに関する考慮事項。

- 間隔、トレース幅、およびクリアランスに関する設計ルール。

- PCB メーカーと協力して、最適なスタックアップを実現します。

製造可能性と設計の複雑さのバランスを取る:4 層 PCB を設計する場合、設計の複雑さと製造の容易さのバランスを取ることが重要です。複雑な設計では、製造コストが増加し、潜在的なエラーが発生する可能性があります。コンポーネントの配置を最適化し、信号ルーティングを整理し、標準化された設計ルールを使用することで設計を簡素化し、製造性を向上させることができます。

製造容易性を考慮した設計 (DFM) のベスト プラクティス:DFM の考慮事項を設計に組み込んで、効率的でエラーのない製造を保証します。これには、業界標準の設計ルールに従うこと、適切な材料と厚さを選択すること、最小トレース幅や間隔などの製造上の制約を考慮すること、製造の複雑さを増す可能性のある複雑な形状や機能を回避することが含まれます。

ビアのタイプとレイアウトに関する考慮事項:4 層 PCB では、適切なビア タイプとそのレイアウトを選択することが重要です。ビア、ブラインドビア、埋め込みビアにはそれぞれ利点と制限があります。設計の複雑さと密度に基づいて使用を慎重に検討し、信号干渉や電気的結合を避けるためにビアの周囲に適切なクリアランスと間隔を確保してください。

間隔、トレース幅、およびクリアランスの設計ルール:PCB メーカーが提供する間隔、トレース幅、およびクリアランスに関する推奨設計ルールに従ってください。これらのルールにより、電気的短絡や信号劣化などの問題なく設計を製造できることが保証されます。トレースとコンポーネント間の適切な間隔を維持すること、高電圧領域で適切なクリアランスを維持すること、および必要な通電容量に合わせて適切なトレース幅を使用することはすべて重要な考慮事項です。

PCB メーカーと協力して最適なスタックアップを実現します。PCB メーカーと協力して、4 層 PCB の最適なスタックアップを決定してください。考慮すべき要素には、銅層、誘電体材料の選択と配置、必要なインピーダンス制御、および信号整合性要件が含まれます。メーカーと緊密に連携することで、PCB 設計がメーカーの能力や製造プロセスと確実に一致するようになり、より効率的でコスト効率の高い生産が可能になります。

全体として、4 層 PCB の設計には、製造可能性の徹底的な理解、DFM のベスト プラクティスの遵守、ビアのタイプとレイアウトの慎重な検討、設計ルールの遵守、最適なスタックアップを達成するための PCB メーカーとの協力が必要です。これらの要素を考慮することで、PCB 設計の製造性、信頼性、パフォーマンスを向上させることができます。

4. 4 層 PCB スタックアップの利点と制限:

- 信号の完全性を強化し、ノイズを低減し、EMI の影響を最小限に抑えます。

- 高速設計の実装能力が向上しました。

- コンパクトな電子機器による省スペースの利点。

- 4 層スタックの実装における潜在的な制限と課題。

4 層 PCB スタックアップの利点:

強化されたシグナルインテグリティ:

4 層スタック内の追加のグランド プレーンと電源プレーンにより、信号ノイズが低減され、高速設計の信号整合性が向上します。グランドプレーンは信頼性の高い基準プレーンとして機能し、信号のクロストークを低減し、インピーダンス制御を改善します。

ノイズとEMIの影響の低減:

4 層スタック内にグランド プレーンと電源プレーンが存在することにより、シールドが提供され信号グランドが改善され、電磁干渉 (EMI) を最小限に抑えることができます。これにより、より優れたノイズ低減が実現し、よりクリアな信号伝送が保証されます。

高速設計を実装する能力の向上:

追加のレイヤーにより、設計者はより多くの配線オプションを利用できるようになります。これにより、インピーダンス要件を制御した複雑な高速設計が可能になり、信号の減衰が低減され、より高い周波数で信頼性の高い性能が実現されます。

省スペースの利点:

4 層スタッキングにより、よりコンパクトで効率的な設計が可能になります。これにより、追加のルーティング オプションが提供され、コンポーネント間の大規模な相互接続の必要性が軽減され、その結果、電子システム全体のフォーム ファクターが小さくなります。これは、ポータブル電子機器や高密度の PCB にとって特に有益です。

4 層スタックの実装の制限と課題:

料金:

4 層スタックアップを実装すると、2 層スタックアップと比較して PCB の全体的なコストが増加します。コストは、層の数、設計の複雑さ、必要な製造プロセスなどの要因によって影響されます。追加の層には、追加の材料、より正確な製造技術、および高度な配線機能が必要です。

設計の複雑さ:

4 層 PCB の設計には、2 層 PCB よりも慎重な計画が必要です。追加のレイヤーにより、コンポーネントの配置、配線、ビアの計画に課題が生じます。設計者は信号の完全性、インピーダンス制御、電力配分を慎重に検討する必要がありますが、これはより複雑で時間がかかる可能性があります。

製造上の制限:

4 層 PCB の製造には、より高度な製造プロセスと技術が必要です。メーカーは、層を正確に位置合わせして積層し、各層の厚さを制御し、ドリル穴とビアの適切な位置合わせを保証できる必要があります。すべての PCB メーカーが 4 層基板を効率的に生産できるわけではありません。

ノイズと干渉:

4 層の積層はノイズと EMI の低減に役立ちますが、設計またはレイアウト技術が不十分であると、依然としてノイズや干渉の問題が発生する可能性があります。層の積層が不適切であるか、接地が不十分であると、意図しない結合や信号の減衰が発生する可能性があります。これには、設計レイアウトとグランドプレーンの配置を慎重に計画し、考慮する必要があります。

熱管理:

追加の層の存在は、熱放散と熱管理に影響します。層間のスペースが限られた高密度の設計では、熱抵抗が増加し、熱が蓄積する可能性があります。これには、過熱の問題を回避するために、コンポーネントのレイアウト、サーマルビア、および全体的な熱設計を慎重に検討する必要があります。

設計者は、特定の設計に最適なスタックアップを情報に基づいて決定するために、4 層 PCB スタックアップの利点と制限を考慮して要件を慎重に評価することが重要です。

要約すれば、信頼性と高性能の電子設計を確保するには、最適な 4 層 PCB スタックアップを実現することが重要です。基本を理解し、設計手法を検討し、PCB メーカーと協力することで、設計者は効率的な電力配分、信号の整合性、および EMI 影響の低減を活用できます。 4 層スタック設計を成功させるには、コンポーネントの配置、配線、熱管理、製造可能性について慎重なアプローチと考慮が必要であることを覚えておく必要があります。したがって、このガイドで提供される知識を活用して、次のプロジェクトに最適な 4 層 PCB スタックを実現する旅を始めてください。

投稿日時: 2023 年 8 月 18 日

戻る